Inzichten en veelgestelde vragen

Automated Guided Vehicles (AGV's) vormen een steeds belangrijker onderdeel van de productielogistiek. Door de hoge betrouwbaarheid van AGV’s wordt een efficiënter, veiliger en betrouwbaarder pallettransport binnen magazijnen en fabrieken gerealiseerd. Personeel is schaars terwijl de productiecapaciteit vaak juist toe moet nemen. Dit is dan ook een van de redenen dat de inzet van AGV pallet robots en geïntegreerde systemen relevanter is dan ooit.

Het inzetten van AGV’s of AMR’s heeft ontzettend veel aspecten. Op deze pagina wordt inzicht en antwoord gegeven op de meest voorkomende vraagstukken over deze voertuigen en de automatisering van palletstromen in productieomgevingen gebasseerd op onze ervaring van meer dan 350 turn-key projecten.

AGV

(Automated guided vehicle)

Een AGV is een onbemande, computergestuurde ladingdrager die door een ruimte zoals een fabriek of magazijn beweegt. De robot volg hierbij een pad wat vooraf is vastgesteld. Om dit pad te kunnen volgen worden over het algemeen magnetische strips, draden of sensoren gebruikt. Het voordeel van navigeren over een vooraf bepaalde route is dat de palletrobot altijd de meest efficiënte route gebruikt en ook erg voorspelbaar is. Het daarbij behorende nadeel is dat de fabriek specifiek moet worden ingericht met veelal dure hardware zodat de AGV succesvol kan navigeren. Wanneer de ruimte op een andere manier wordt ingericht moet ook deze hardware worden aangepast om nieuwe routes te kunnen maken.

AMR

(Autonomous Mobile Robot)

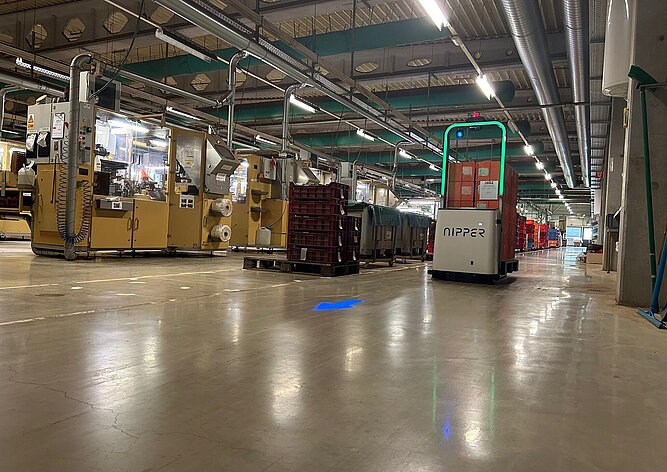

Een AMR heeft hetzelfde doel als een AGV, echter berekent de AMR de route van A naar B zelfstandig op basis van software. Wanneer een AMR een obstakel tegenkomt zal de palletrobot een nieuwe route berekenen en er omheen gaan. Het voordeel hiervan is dat AMR’s flexibel programmeerbaar zijn op basis van de lay-out van de fabriek, dit maakt het met name ook erg aantrekkelijk voor dynamische productieomgevingen. Hoewel de AMR om obstakels heen kan rijden kan dit ook worden gezien als een nadeel. Het omzeilen van obstakels kost tijd en verlaagt daardoor de efficiëntie, er is namelijk geen controle over de route van de AMR. Daarnaast is het in krappe ruimtes niet mogelijk om uit te wijken naar een alternatieve route en zijn AMR’s hierin minder geschikt.

Het beste van beide werelden

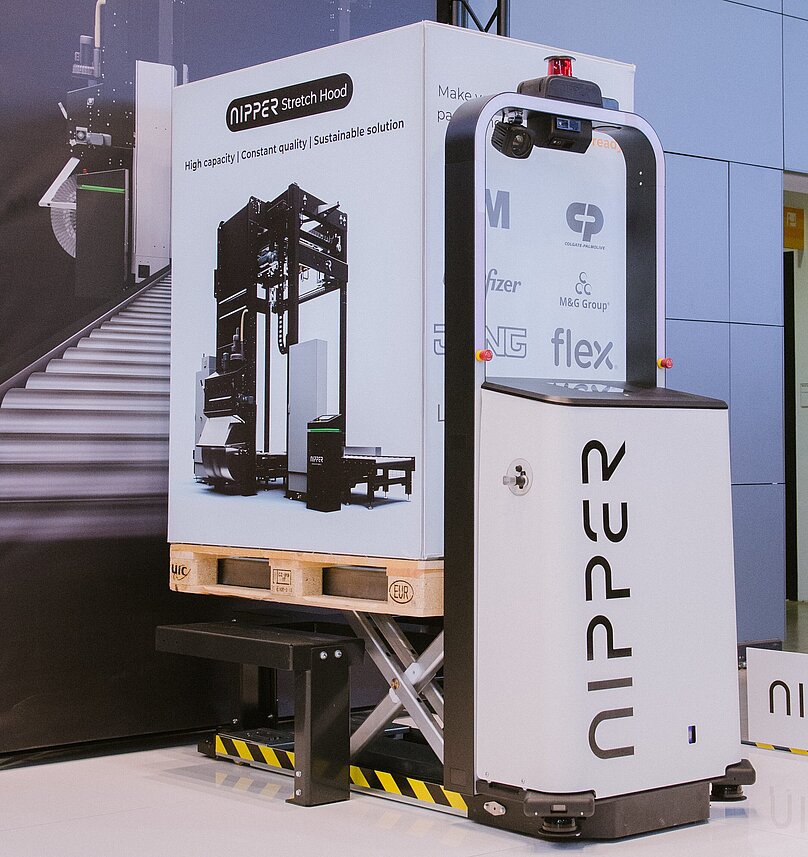

Een AGV en AMR zijn beide geen perfecte oplossingen. Waar een AMR flexibeler is, heeft een AGV een hogere efficiëntie. In een ideale situatie heeft een palletrobot de flexibiliteit en navigatiemogelijkheden van een AMR waarbij er dus geen afhankelijkheid is van externe hardware zoals magnetische strips maar met de efficiëntie en veiligheid van vaststaande routes van een AGV. De Nipper AGV is specifiek ontwikkeld om dit probleem op te lossen.

De Nipper AGV is niet afhankelijk van extra hardware maar maakt gebruik van vooraf ingestelde digitale routes, dit zorgt voor een hoge mate van efficiëntie en flexibiliteit. Mocht er bijvoorbeeld een extra productielijn worden bijgeplaatst zijn de routes van de AGV gemakkelijk aangepast zonder extra investeringen. Dit zorgt voor een sterke balans tussen flexibiliteit en efficiëntie.

Ben jij klaar om jouw business te automatiseren?

Benieuwd waarom automatiseren de juiste stap is voor jouw bedrijf? We geven graag antwoord op alle vragen!

Waar moet je op letten bij aanschaf van een AGV pallet robot?

Tilvermogen en afmetingen

Het bepalen van het tilvermogen en de benodigde afmetingen zijn essentieel om de juiste palletrobot te kunnen kiezen. Bekijk in de productieomgeving wat het maximumgewicht van de te vervoeren pallets is. Vrijwel alle AGV's hebben een maximum tilvermogen en het is dus essentieel om hier rekening mee te houden.

Daarnaast is het belangrijk om de afmetingen in de omgevingen waar de AGV moet rijden te bekijken. Bekijk de volledige route die het voertuig moet afleggen en kijk hierbij naar de smalste stukken. Vergeet hierbij niet om ook te kijken naar de indeling van het magazijn waar de pallets geplaatst moeten worden. Deze ruimte is namelijk vaak smaller dan de standaard doorgangen in de fabriek. Voor smallere ruimtes is een omnidirectioneel voertuig ideaal. Deze voertuigen kunnen om de eigen as draaien en zijn hierdoor beter inzetbaar wanneer de ruimte beperkt is.

Capaciteit en cyclustijd

Bij de keuze voor een AGV pallet robot zijn capaciteit en cyclustijd bepalend voor het uiteindelijke rendement. Hoeveel pallets moet het systeem per uur kunnen verwerken? En hoe snel moet een taak worden afgerond om de productie niet te vertragen? Om te bepalen hoeveel voertuigen er nodig zijn, kijk je naar het gemiddeld aantal ladingdragers dat per uur of per shift vervoerd moet worden. Vergeet ook de piekmomenten niet: hoeveel neemt de productie toe tijdens drukke periodes? Door deze benodigde capaciteit te kruisen met de verwachte cyclustijd per pallet, krijg je inzicht in het aantal AGV’s dat nodig is om jouw proces betrouwbaar en efficiënt te automatiseren.

Veiligheidsvoorzieningen

Een AGV palletrobot opereert in een omgeving waar mensen, machines en goederen elkaar kruisen. Juist daarom zijn goede veiligheidsvoorzieningen geen luxe, maar een vereiste. Let bij de aanschaf op zaken als 360º obstakeldetectie met veiligheidslaserscanners, noodstops, snelheidsbegrenzing en automatische remsystemen. Daarnaast zijn keurmerken of certificeringen zoals de ISO 3691-4 een belangrijk teken dat het voertuig veilig inzetbaar is in jouw productieomgeving.

Service, support en updates

De aanschaf van een AGV is geen eenmalige investering maar het begin van een langdurige samenwerking. Betrouwbare service, snelle support en regelmatige software-updates zijn essentieel om jouw AGV-systeem veilig, stabiel en toekomstbestendig te houden. Het is belangrijk om een leverancier te kiezen die ook ondersteuning kan bieden in onderhoud, reserveonderdelen en online of lokale support in het geval van een storing.

Kosten en ROI

Let niet alleen op de kostprijs van een AGV maar neem ook het onderhoud mee in je kostenanalyse. Zet deze totale kosten af tegen de huidige personeelskosten of de kosten voor de uitbreiding wanneer deze door menselijk personeel wordt ingevuld. Vergeet hierbij niet vakantie, ziekteverzuim en acquisitiekosten mee te rekenen om een accuraat beeld te schetsen van de situatie.

Automatisering met AGV pallet robots: Praktijkvoorbeelden

Aan- en afvoer van goederen

AGV’s voeren productielijnen automatisch aan met grondstoffen, verzamelen gereed product en brengen het afval of restmateriaal weg naar de juiste locatie.

Van productie naar magazijn

Wanneer het gereed product op pallets is verzameld kunnen AGV’s deze pallets automatisch ophalen en naar de juiste plek in het magazijn transporteren.

Inbound & outbound logistics

AGV’s nemen het transport voor hun rekening van inkomende goederen bij de laadloods direct naar opslagstellingen, en omgekeerd van het magazijn naar uitgaande docks.

Voordelen van automatisering

Onderstaande voordelen zijn extra groot in omgevingen waar veel herhaling en voorspelbaarheid is, bijvoorbeeld in de voedsel, farmaceutische of plastic industrie.

Doordat AGV’s het repetitieve transport van pallets overnemen, verminderen arbeidskosten en lost men personeelstekorten op. 1 AGV kan, afhankelijk van de productieomgeving en planning het werk van tot wel 5,4 FTE overnemen.

Nieuwe AGV’s kunnen eenvoudig aan het vlootbestand worden toegevoegd zonder grote verstoringen van het proces. Hierdoor is het gemakkelijk om het gebruik van AGV's op te schalen wanneer bijvoorbeeld productie toeneemt. Mochten er veranderingen worden aangebracht in de productieomgeving is het daarnaast gemakkelijk om de routes van de voertuigen aan te passen aan de nieuwe omgeving.

AGV’s zijn uitgerust met geavanceerde detectie- en waarschuwingssystemen waardoor de kans op ongevallen aanzienlijk lager is dan met traditionele heftrucks en pompwagens.

Hierdoor worden schades en botsingen door menselijke fouten gedurende het pallettransport geëlimineerd.

AGV’s verplaatsen pallets dag en nacht met een nauwkeurigheid van millimeters en stabiele prestaties.

Elke palletbeweging wordt geregistreerd, zodat de doorstroming altijd inzichtelijk is via dashboards en rapportages. Dit zorgt ervoor dat er gerichter gestuurd kan worden om de productie verder te optimaliseren.

Doordat het voertuig de herhalende taken overneemt van het menselijk personeel, kunnen de medewerkers worden ingezet waar er echte waarde wordt toegevoegd aan het productieproces.

Veelgestelde vragen (FAQ)

AGV's besparen arbeidskosten, reduceren schaderisico's, bieden een hogere veiligheid, zijn 24/7 inzetbaar en leveren betrouwbare prestaties.

De robot pakt, transporteert en volgt de ingestelde instructies volledig autonoom. Door de koppeling met de fleetmanager en specifieke sensoren of drukknoppen worden missies (taken) automatisch gestart.

Een AGV palletrobot is uitgerust met geavanceerde sensoren (zoals laser scanners en camera’s) en een navigatiesysteem.

De robot kan pallets herkennen via bijvoorbeeld streepjescodes of vision-oplossingen. Voor de meest efficiente verdeling van de missies houdt het centrale fleet manager systeem het overzicht en staat deze in continu contact met de AGV's. Door automatisch opladen tussen missies door (Opportunity charging) is het mogelijk om 24 uur per dag, 7 dagen per week actief te blijven. Met veiligheidssystemen als obstakeldetectie, snelheidsbegrenzing en prioriteitsregels functioneren AGV’s veilig naast mens en machine als een hecht team.

De migratie naar automatische pallet handling start met een grondige analyse van de logistieke processen en een inventarisatie van de bestaande infrastructuur. Hierin wordt gekeken naar eventuele bottlenecks en hoe een AGV het meeste waarde toe kan voegen. Deze analyse, ookwel “Factory Scan” genoemd vormt de basis van het automatiseringstraject. Door de flexibiliteit kunnen AGV’s vaak worden geïntegreerd zonder grote bouwkundige aanpassingen, behalve bij zeer verouderde magazijnen. Training en change management voor personeel zorgen voor een snelle acceptatie en soepele overgang. Om de automatisering volledig te kunnen omarmen in de fabriek is het belangrijk dat het voertuig kan worden geïntegreerd met het bestaande WMS of ERP systeem.

Een groot deel van de nieuwe AGV-projecten betreft een retrofit of uitbreiding in bestaande productieomgevingen, echter is het bouwen van een nieuwe productiefaciliteit het uitgelezen moment om automatisering vanaf de eerste stap mee te nemen in het project.

Kijk naar laadvermogen, navigatie, integratie met software, onderhoud en totale kosten.

Het ideale AGV-systeem hangt af van de lay-out, het type pallets, de benodigde capaciteit en het budget. Hier is dan ook geen makkelijk antwoord op te geven. Om de beste resultaten van de automatisering te behalen is het van belang om de individuele fabriek te bekijken met bijvoorbeeld een Nipper production logistics expert. Daarnaast is het belangrijk om te kiezen voor een systeem dat schaalbaar is en een goede service- en onderhoudsondersteuning heeft, dit zorgt ervoor dat de investering in automatisering toekomstbestendig is.

De exacte kosten van een automatiseringstraject zijn afhankelijk van de productieomgeving welke geautomatiseerd wordt. Neem contact met ons op voor een kosteloos en vrijblijvend advies op maat.

Zeer schaalbaar de uitbreiding van projecten kan vaak zonder grote aanpassingen.

Toekomst van pallet robot’s

De wereldwijde vraag naar AGV-systemen groeit jaarlijks sterk. AGV pallet movers bieden een oplossing voor personeelstekorten, hogere veiligheidseisen en toenemende logistieke volumes. Met de toenemende productiedruk is investeren in AGV pallet robots een stap naar een toekomstbestendige, schaalbare en concurrerende logistieke operatie, nu en in de komende decennia. Echter gaat de toekomst verder dan alleen AGV’s, automatisering zal steeds verder in de productieketen worden toegepast en ook bijvoorbeeld het verpakken van pallets bevatten.

Benieuwd naar hoe jouw fabriek het best kan starten met een pallet robot? Neem contact met ons op voor een gratis factory scan!

English (EN)

English (EN)

Nederlands (NL)

Nederlands (NL)